VOD钢包内衬耐火材料损毁的原因及控制技术

- 发布人:管理员

- 发布时间:2018-09-05

- 浏览量:2181

由VOD包衬的多次用后分析观察查明,渣线部分耐火材料因受热化学应力和热机械应力作用而严重剥蚀。侵蚀性硅酸盐渣的化合物在高温(往 往 超过1750℃)和低压(1~200mbar)下证实是有害的。

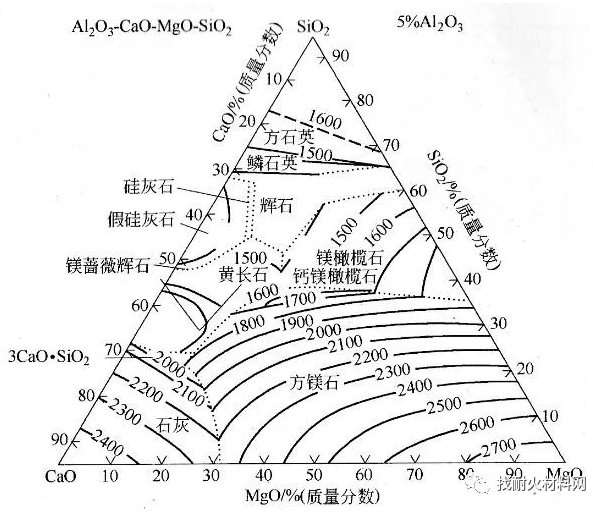

(1)熔渣通过开口气孔网络浸透进入镁铬质耐火材料中,耐火材料中的硅酸盐相与渣进行化学反应转变为低熔点的三元化合物,比如低耐火度的C3MS2(镁蔷薇辉石)和CMS(钙镁橄榄石),尤其从镁铬砖中溶解侵蚀产生的镁进人到硅酸盐相内。普通直接结合镁铬砖的结合不稳定且部分的被“液相结合”替换,这样一个系统较容易被湍流熔渣所侵蚀。

(2)另一个炉衬的磨损机理是剥落。镁铬砖渗入熔渣后随温度急剧变化导致其碎裂。受影响最严重的区域是砖内渗透层与未渗透层之间的过渡带。在此剧烈的温度变化下,致使平行于砖的热表面产生破裂。

(3)此外,含铁的镁铬耐火材料遭受还原氧化膨胀作用的影响,故而加速了材料破损。在真空脱氧工艺钢包金属精炼期间,低PO2系统可导致金属夹杂物的生成。这些夹杂物主要含有金属铁和少量的铬(比如90%原子铁和10%原子铬),它们是由砖中部分还原的铬产生的。该过程是通过镁铁矿(MgO·Fe2O3)的分段还原,首先还原为镁方铁矿{(mg,Fe)O},而后还原为含少量金属铁的镁方铁矿。在两次冶炼中间,该砖氧化还原反应交替进行(所谓呼吸作用)伴随的轻微体积变化,即可产生破裂和剥落。因此可以肯定的一点,即采用南非铬矿(含硅质低,但氧化铁含量比菲律宾产的低氧化铁铬矿高),生产高氧化铁含量的镁格砖是极为不利的。

总之,真空脱氧工艺将显著的热应力、机械应力和化学应力施加于内衬上,这些损毁机理相互影响,所以实现全部工艺的最佳化不是一件容易的事。

然而,采用熔渣控制能降低镁铬砖损毁速度,提高其使用寿命。

在真空脱氧工业的操作中,液体渣在还原阶段将结束时,对耐火砖特别容易渗透。为了简单起见,可考虑采用CaO-MgO-SiO2-Al2O3渣(例如氧化铝含量约5%),因为氟化钙的存在不会影响氧化镁大量溶解。由假三元相图上看到氧化镁饱和渣的范围,即从2CaO·SiO2/MgO到MgO/2MgO·SiO2饱和,最佳的选择目标是2CaO·SO2/MgO饱和(在这种状态下,与2CaO·SiO2共存的应是氧化钙饱和相)。从脱硫观点选择MgO/2MgO·Si02是没有意义的。

镁铬耐火材料的主要组成为方镁石、原生铬化物晶体和次生铬化物。渣的临界要求是不侵蚀方镁石矿物(因此要求MgO饱和)。以前较少关注铬化物的原因有两点:

(1)当提高冶炼温度(1600〜1800℃)时,大部分的次生铬化物溶解于方镁石中。

(2)原生铬晶体与2CaO·SiO2/MgO饱和渣结合得十分稳定,因为铬尖晶石相{(Mg,Fe)2+O·(Cr,Fe,Al)3/2+O3}比纯尖晶石{MgO·Al2O3}耐火材料更耐侵蚀,并能承受CaO和Al2O3之间的相互作用。

图1示出某公司真空脱氧工艺在1700℃液化温度时的最佳渣组成,还要考虑到还原阶段的平均温度。

图1 含5%质量分数的Al2O3,用于CaO-MgO-SiO2-Al2O3渣内液面上的目标渣(用于还原阶段)

镁铬砖能在真空脱氧工艺中钢包衬上获得成功应用,主要取决其与熔渣的相容性。在没有与最佳精炼条件相冲突的情况下,用稳妥的方法调整熔渣化学成分,使熔渣与镁铬砖更加相容,真空脱氧工艺中钢包衬使用寿命可提高10%以上。