碳化硅添加剂对含碳钙锆复合耐火材料性能的影响

- 发布人:管理员

- 发布时间:2013-05-21

- 浏览量:910

陈 敏,王 楠,于景坤,邹宗树

(东北大学材料与冶金学院,辽宁沈阳 )

摘 要:研究了碳化硅添加剂对含碳钙锆复合耐火材料抗氧化性能的影响 ,结果表明碳化硅 添加剂通过如下两方面改善了耐火材料的抗氧化性:一方面碳化硅将气氛中的一氧化碳还原为 碳,部分地补偿耐火材料中碳的氧化而提高了耐火材料的抗氧化性;另一方面,碳化硅添加剂通过 改善耐火材料的显微结构而提高了耐火材料的抗氧化性 , 添加碳化硅能够明显地减少耐火材料中 的大尺寸气孔,从而抑制环境中的氧气向耐火材料内部扩散,特别是在耐火材料表面形成致密的硅酸二钙(Ca2SiO4 )保护层,能够显著地提高含碳钙锆复合耐火材料的抗氧化性 。

关 键 词:氧化钙;氧化锆;含碳耐火材料;抗氧化性;抗氧化剂

氧化钙、耐火材料具有资源丰富、高熔点、低蒸 气压和高热稳定性等优点,自碱性转炉问世以来一 直备受青睐,但由于受氧化钙抗水化性差的限制一 直未能得到广泛应用 [1~3。近年来对改善氧化钙砂 抗水化性的研究取得了一定的成果,而且已经开发 出一些效果良好的技术和方法 [1,3,4]。 本文作者也 曾通过添加氧化锆控制微观结构而合成了抗水化 性能良好的复合钙锆砂 [5] ,因此钙质耐火材料的水 化问题已经得到改善 。 对钙质耐火材料的开发,应 该注意到另一个关键问题,即改善含碳钙质耐火材 料抗氧化性的问题 [6,7] 。 为了抑制碳的氧化,通常添 加金属、合金及碳化物等所谓的抗氧化剂 [8,9] ,但到 目前为止尚未开发出适用于含碳钙质耐火材料的 抗氧化剂。由于向含碳钙锆复合耐火材料中引入少 量二氧化硅并不形成低熔点相而降低钙系耐火材 料的特性,本文通过考察在含碳钙锆耐火材料中添 加碳化硅对热力学行为和显微构造的影响,研究了 碳化硅添加剂对改善含碳钙锆复合耐火材料的抗 氧化性的作用 。

1 实验方法

1.1原料制备

(1)抗水化性钙砂:由轻质碳酸钙(ω>99.5% )和氧化锆微粉(平均粒径0.048μm ,ω>99.7% )按摩尔比80:20 烧成后(相对密度高于99% )破碎、研磨至90μm以下 。

(2)鳞片状石墨:ω>99.7% ,平均尺寸0.5μm 。

(3)碳化硅:ω>99% ,粒径2~3μm 。

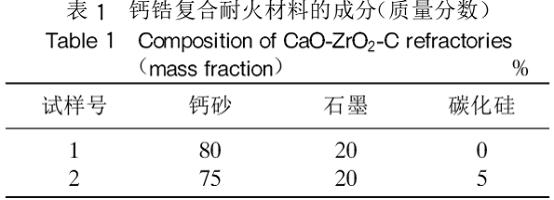

由以上三种原料配成不同组成的两种粉末, 如表 1所示 。 湿式混匀、干燥后备用 。

1.2碳化硅在钙碳耐火材料中的热力学行为

在高温条件下含碳耐火材料内部的气相组分 主要是一氧化碳,因此本试验在一氧化碳气氛中 考察了碳化硅在耐火材料中的热力学行为 。将1.5g 含有碳化硅的钙锆复合耐火材料粉末在管 式电炉中以10℃/min 的速度加热,在恒定温度 保温一定时间后,以10℃/min的速度冷却至室 温。 在整个加热过程中,向炉内以 0.2L/min 通入 一氧化碳气体 。加热后混合粉末的相组成由X射 线衍射确定。

1.3氧化试验

混合粉末中加入4% 的无水树脂作结合剂, 在100MPa 下等静压成型为D20mm×D20mm 的 柱状试料。 先将试料在800℃埋炭预加热使树脂 分解固化后,将试样在大气条件下的立式电炉中 加热,测量试样的质量变化 。由于在空气条件下氧 分压较高,碳氧化速度快,试样中的碳很快全部氧 化,这样造成实验时碳化硅在高温条件下与碳共 存的时间过短,不利于考察碳化硅添加对耐火材 料显微构造的影响。 因此,将试样的绝大部分埋在 碳粉中而其头部暴露在空气中的半空气条件下进 行了氧化试验,其目的就是减缓碳的氧化速度,便 于考察添加碳化硅后在耐火材料表面形成氧化物 保护层的可能性。

2实验结果

2.1碳化硅在钙碳耐火材料中的热力学行为

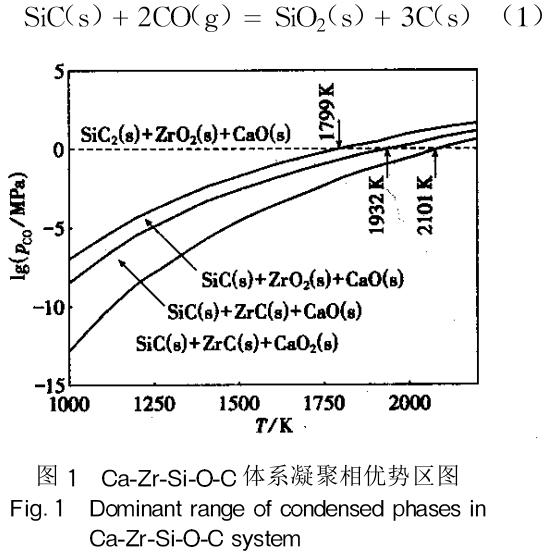

图1 是根据热力学计算绘得的 Ca-Zr-Si-O-C体系中的凝聚相优势区图。 当一氧化碳的分压为0.1MPa 时,各氧化物与其相应的碳化物的平衡 温度分 别 为1799, 1923 和2101K 。在 1799K( 1526℃)以下,所有氧化物均为稳定相且其稳定 性依次为 CaO>ZrO2>SiO2 。 由于耐火材料内部 的气相主要为一氧化碳(Pco 约为0.1MPa )[9] ,碳 化硅的添加不会影响氧化钙和氧化锆的稳定性, 不会破坏在氧化钙表面形成的抗水化的CaZrO3 保护膜,而且碳化硅将根据反应(1)与一氧化碳反 应而转变为二氧化硅并析出碳 。

图2 是耐火材料在一氧化碳气氛下不同温度 保温2h及在1500℃保温不同时间以后的相组 成变化。 从1100℃开始氧化钙和碳化硅的强度减小而新生成相Ca2SiO4 ( C2S)的强度逐渐增加 。在1500℃保温6h以后各相的强度趋于稳定说 明反应已经结束 。可以看出,碳化硅与一氧化碳间 的反应从1100℃开始,产物二氧化硅进一步与 氧化钙反应生成Ca2SiO4(反应(2 )) 。另外CaZrO3 的强度没有发生变化,说明碳化硅的添加并没有 影响复合钙锆砂中CaZrO3 的稳定性 。

根据山口明良的研究 [9] ,反 应(1)是一个二 级反应,按方程式(3),(4)所示分两步进行 。

当碳化硅与一氧化碳按反应(1 )发生反应时,尽管 理论增重为7%,但当反应(3)发生时,总会有一 部分生成的SiO(g)扩散到环境中 。因此在本实验 中,碳化硅添加的耐火材料混合粉末在1500℃ 加热6h 以后,所获得的最大增重仅为5.8% 。

2.2碳化硅添加对碳氧化的影响

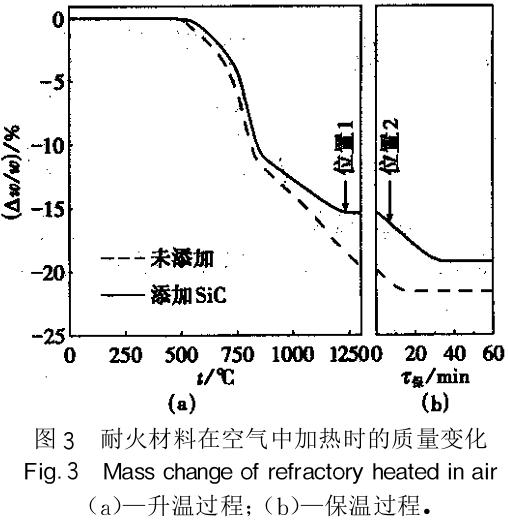

图3是大气条件下氧化试验的结果。 未添加 碳化硅的试样,在1300℃保温11min以后质量 趋于稳定,说明其中的碳全部被氧化;碳化硅添加 的试样,从1200℃开始质量变化出现一个平台, 直到在1300℃保温32min以后,其中的碳才被 完全氧化 。这个结果表明:碳化硅添加能够有效地 抑制耐火材料中碳的氧化 。

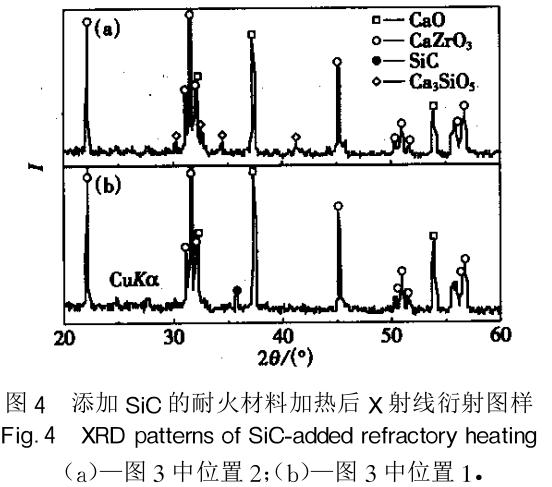

X射线衍射结果表明(图4):碳化硅添加的 试样加热到 1200℃时(图 3中位置1),没有新相 生成;在1300℃保温10min 以后(图3中位置 2),碳化硅消失的同时有新相 Ca3SiO5(C3S )生成 。这个结果表明:由于碳化硅将一氧化碳还原时生 成的碳(反应(1))部分补偿了耐火材料中石墨的 氧化损失,碳化硅添加能够有效地抑制耐火材料 中碳的氧化 。由X射线衍射结果还可以看出,耐 火材料高温加热缓冷后的稳定相C2S(图)是由C3S 分解而得,这与CaO-SiO2 二元相图一致 [10 ] 。

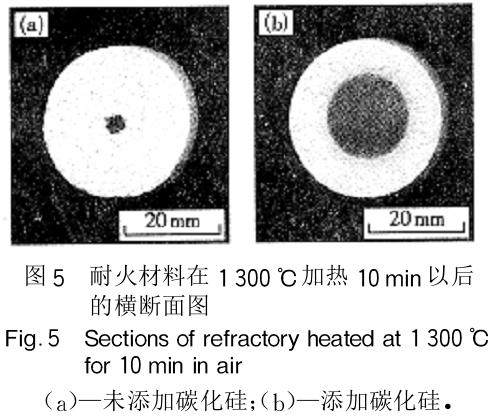

图5是 1300℃空气中氧化试验后试样的横 断面照片 。未添加碳化硅的试样,保温10min以 后,其中的碳绝大部分被氧化;碳化硅添加的试 样,尚有相当一部分的碳存在 。这个结果也证明了 碳化硅能够有效地提高含碳钙锆复合耐火材料的 抗氧化性 。

2.2 添加碳化硅对微观结构的影响

对1300℃加热2h 以后试样的气孔分布测量结果表明,尽管添加碳化硅以后气孔率没有明 显变化,但由于反应(4)发生时二氧化硅在气孔内 的析出,较大尺寸的气孔明显减少 。 大尺寸气孔的 减少,将有益于抑制环境中的氧气向耐火材料内 部的扩散,有利于抑制耐火材料中碳的氧化 。

热力学计算表明:SiO(g)的分压受温度的影 响非常明显 。 在1300℃ 和Pco为0.1MPa 条 件 下,Psio 为270Pa ;当温度升至1500℃时,其分压 提高1倍,升至535Pa 。 因此,当耐火材料在较低 的温度使用时,尽管微观结构得以改善,但由于Psio 低,不利于SiO(g)从氧分压较低的耐火材料 内部向氧分压较高的耐火材料表面扩散,不利于 在耐火材料表面形成致密的氧化物保护层 。

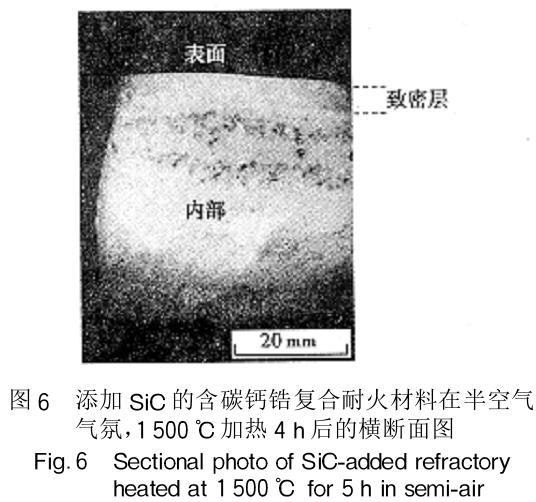

但是,当耐火材料在高温下使用时,SiO(g)在较高 的分压下能够有效的向耐火材料表面扩散,与外 部扩散来的氧气相遇发生反应而在耐火材料表面 沉淀析出 SiO2(反应(5)),形成致密保护层 。图6 是添加碳化硅的耐火材料在高温(1500℃)加热 以后的断面照片 。在耐火材料的表面,可以明显地 观察到有一层致密的保护层形成 。电子探针分析 结果表 明,试 样 表 层 的 致 密 层 主 要 是 由 Ca2SiO4构成 。作者认为:致密保护层的形成,能够有效地 隔绝耐火材料中的碳与环境中的氧气,进而有效 地抑制耐火材料中碳的氧化 。

3结 论

向碳 钙 锆 复 合 耐 火 材 料 中 添 加 抗 氧 化 剂SiC ,因其将气氛中的CO还 原 为C ,部 分 地 补 偿 了耐火材料内部碳的氧化而提高了耐火材料的抗 氧化性。 另外,添加SiC的耐火材料在高温条件下加热后,不仅能够改善气孔分布,还能够在耐火材 料的表面形成致密的氧化物保护层,从而有效地抑制环境中的氧气向耐火材料内部扩散,因此能 够进一步提高耐火材料的抗氧化性。

上一篇:硫酸钾镁肥生产现状与市场前景

下一篇:耐火材料抗热震疲劳行为评价的研究