中国耐火材料生产与进出口六十年情况简要回顾

- 发布人:管理员

- 发布时间:2013-06-17

- 浏览量:1041

王铁铮 辛明 傅莉莉 霍江平 潘尚心 李超文

中钢贸易有限公司 北京100080

摘 要 1949年中国耐火材料产量仅为7.4万t,2007年已生产近3000万t,约为世界耐火材料总产量的 65%。2008年中国耐火材料制品及原料的出口量为618万t,出口到100多个国家和地区。中国是耐火材料的 生产大国和出口大国,对相关高温工业的发展作出了很大的贡献。

关键词 中国,耐火材料,进出口,回顾

1 1949年~1978年耐火材料工业的发展

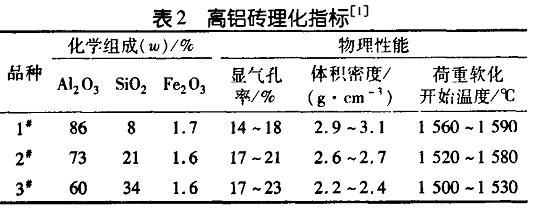

1949年,我国当时的几个耐火材料厂的生产都 是作坊式的,只能生产标普型的黏土砖、硅砖与结合 镁砖[1]。1951年11月在鞍山召开了全国第一届耐 火材料会议,交流了生产技术、科研经验,商定了制定 耐火材料国家标准,商议了改建、扩建鞍钢、太钢、唐 钢、山东、上海、重庆等耐火材料厂和建设大石桥镁矿 等事宜。1952年开始扩建鞍钢耐火材料厂,从苏联 引进了压砖机与隧道窑建设技术。1953年筹建鞍山 焦化耐火材料设计院,负责建设与改建耐火材料厂; 同年,唐钢耐火材料厂使用我国丰富的、优质的高铝 矾土试制成功了高铝砖,其理化指标见表2。

我国炼钢电炉炉顶用硅砖寿命仅100炉,改用高铝砖达到500炉左右,最高寿命达到855炉,超过了 当时1954年的国际水平。我国的电炉炉顶,高炉炉身、炉底,热风炉炉壁、炉底,盛钢桶内衬及水泥窑加料口、出料口等部位广泛使用高铝砖。

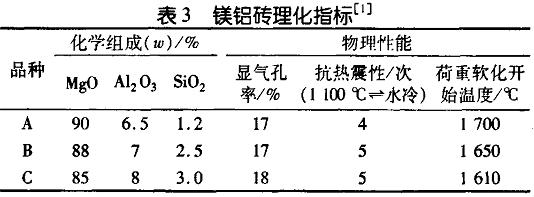

利用我国丰富的镁砂与高铝矾土资源,重钢、鞍钢耐火材料厂与大石桥镁矿从1955年开始试制镁铝砖,以替代炼钢平炉炉顶用寿命低的硅砖和需要进口铬铁矿制造的铬镁砖。重钢平炉炉顶用硅砖只有l00 炉左右,试用镁铝砖便达到640炉,为当时国内的长寿记录。鞍钢、武钢的大平炉炉顶寿命达到了1000 炉。天津钢厂1座小平炉炉顶创造了2540炉的记录,达到了当时的国际先进水平。镁铝砖是中国独创 产品,曾获国家金质发明奖,其理化指标见表3。

1956年,冶金部决定在洛阳、武钢、包钢、湘钢与 北京等地建设耐火材料厂,同年成立中国金属学会耐 火材料分会。1958年,我国钢产量翻了一番,所以, 很多陶瓷厂、砖瓦厂便改产耐火砖。为内地三线建设 需要,组建了攀钢、贵阳、德阳与西北耐火材料厂,还 建设了山东镁矿与阳泉矾土矿等原料基地。1963年 组建洛阳耐火材料研究院,这对中国耐火材料科技发 展起了很大的推动作用。

1970年以前,由冶金部拨指标,经中国五矿每年 出口耐火砖、镁砂、高铝矾土各3万t。因当时镁砂与 矾土出口价格很高,国务院决定扩大出口。经余秋里 副总理指示,袁宝华主任召开会议,镁砂与高铝矾土 的出口量迅速增加。

2 耐火材料工业改革开放三十年的成就

2.1耐火材料产量增加

在党的改革开放方针的指引下,我国钢铁、有色 金属及建材迅速发展,所以需要大量的耐火材料。 1979年中国耐火材料产量432万t,约占世界耐火材 料产量3000万t的15%;2007年中国耐火材料产量 2 9ll万t,约占世界耐火材料产量4500万t的65%。

2.2耐火原材料品种扩大

原辽镁公司与鞍山焦耐院从欧洲引进了设备技术,生产了ω(MgO)>98%的高纯镁砂[2]。原冶金部洛阳耐火材料研究院、中国冶金进出口总公司与日本黑崎窑业合作生产了镁铝尖晶石料,使用该原料生产的盛钢桶内衬寿命从使用黏土砖的10次左右提高到了50次以上。营口青花集团生产了高纯镁钙砂,北京科技大学开发了氮化硅,郑州大学充分利用原料资源合成了莫来石。

转炉炉衬过去使用焦油白云石砖,炉龄只有100 炉,采用镁碳砖与溅渣护炉技术后,炉龄普遍在10 000炉以上,达到世界先进水平[3]。现在,我国炼 钢的连铸比已达到98%,由中钢集团洛阳耐火材料 研究院、山东青耐、江苏南方、黑崎苏嘉、宜兴华耐、维 苏威、北京利尔与河南濮耐等耐火材料公司供应长水 口等三大件,由唐山时创、山东峨嵋等公司提供的滑 动水口等使用情况较好。

中钢集团洛阳耐火材料研究院研制开发的氮化 硅结合碳化硅制品在国内外电解铝行业中广泛使用[3],市场占有率达40%。近年来,中钢集团耐火材 料有限公司在该项产品的研发和生产方面也有很好的进展。

节能的不定形耐火材料已占耐火材料总量的1/3 左右,在钢铁工业中主要用于钢包、铁水包、高炉出铁口、出铁沟等部位。中冶集团建筑研究总院对此做了 大量的科研开发工作。

北京钢铁研究总院对钢铁用各种耐火材料,中国建筑材料科学研究总院对水泥、陶瓷、玻璃用耐火材料进行了科研开发。

2.3发展耐火材料进出口贸易

2.3.1耐火材料出口情况

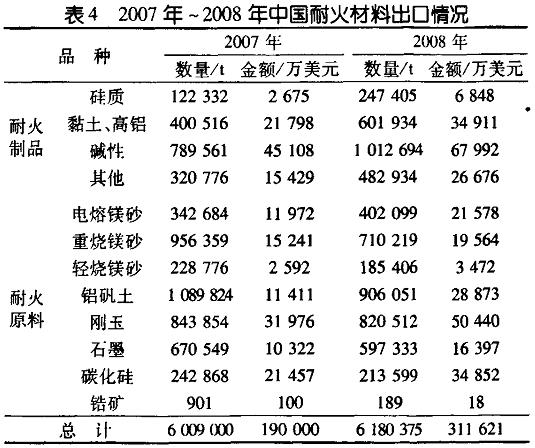

1980年以前,只有中国五矿1个耐火材料出口公司。中国冶金进出口总公司建立后,于1986年将原洛阳耐火材料厂的高铝砖出口到日本,1988年将山 东王村耐火材料厂的浇钢砖出口到澳大利亚,1989 年将原洛阳耐火材料厂的硅砖出口到美国。随着改革步伐的进一步加大,2000年后各重点企业与外资企 业都可自行组织出口,耐火材料出口量便显著增长。 2007年~2008年中国耐火材料出口情况见表4。

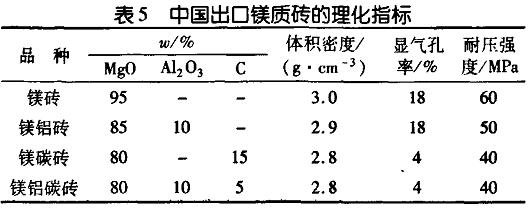

从表4可以看出:2008年耐火材料出口总计618 万t,创汇3l亿美元,创历史最高水平。特别是耐火制品比2007年增加了7l万t,创汇增加了5亿美元。 碱性制品主要是镁质制品的出口量达101万t,中国 出口镁质砖的理化指标见表5。

2008年,硅质制品出口量已达24.7万t。原中国 冶金设备总公司与原洛阳耐火材料厂同日本品川耐 火材料公司,原中国冶金进出口总公司与山东、河南 登封、山西西小坪耐火材料公司同日本黑崎播磨耐火 材料公司签定了技术与贸易合作协议书,对提高硅砖 质量与扩大出口起了良好作用。中钢集团洛阳耐火 材料研究院与中钢集团耐火材料有限公司其他特种 耐火材料制品的出口量也较大。

2008年,国家控制重烧镁砂、高铝矾土与石墨等 原料出口。2008年比2007年少出口耐火原料54 万t,创汇却增加了7亿美元。1989年刚玉料仅出口 3.6万t,2008年出口达82万t。

2.3.2耐火材料及装备进口情况

宝钢一期工程、有色金属精炼炉、十三套化肥设备、大型水泥回转窑、浮法玻璃窑等引进了很多耐火材料,现已逐步实现国产化。

首钢耐火材料厂用镁砂与高铝矾土从美国CE 公司用补偿贸易方式引进耐火纤维成套设备技术;沈阳耐火材料厂从CE公司引进了成套电熔锆刚玉砖生产设备;山东旭硝子公司从日本引进了测试设备; 上海的两个耐火材料厂与青岛耐火材料厂为宝钢用 耐火材料引进了设备、技术;辽宁青花集团、后英集团 近年来又从日本、欧洲引进了全自动的压砖机;宜兴华耐公司从国外引进了成套设备。这些对提高耐火材料质量与扩大品种有一定的作用。

由于国外耐火材料价格很高,现在进口量已很少,主要是进口锆质原料。2008年进口5l万t,用汇 4亿美元,主要用于玻璃窑的锆质砖及炼钢用水口砖。2007年~2008年中国耐火材料进口情况见表6。

3 耐火材料工业存在的问题与建议

(1)当前的国际金融危机对我国耐火材料工业有 严重的影响。耐火材料出口量下滑,国内定货减少, 产生三角债,造成部分耐火材料企业减产或停产,但 同时也为中国耐火材料工业带来了机遇。当前正是 整顿耐火材料市场,淘汰落后、污染严重的耐火材料 企业,形成具有一定规模与国际影响力且符合科学发 展、生态文明的现代化大型耐火材料企业的最佳时机。

(2)中国耐火材料厂矿太多,呈“小、多、散”状 态,产能过大,盲目竞争,所以,应逐步淘汰落后企业, 发展“高、精、新”的企业。

(3)耐火原料开采量太大,山东焦宝石将被采光, 河北、山东已经没有高铝矾土,辽宁的镁矿严重采剥 失调,所以,必须节约耐火原料资源。

(4)我国的吨钢耐火材料消耗平均比日本和韩国 高了近5倍,应该学习推广宝钢降低吨钢耐火材料消 耗量的经验,合理回收使用过的耐火材料。

(5)生产硅砖易患矽肺病,铬镁砖易致癌,因此, 在生产过程中必须严格搞好自身防护和环境保护。

参考文献

[1]钟香崇.中国耐火材料工业五十年的变迁[c]//第三届国际耐火材料学术会议论文集,北京,中国,1998:l一5.

[2]徐殿利,陈建雄.中国耐火材料工业改革发展三十年回眸 [J].耐火材料信息, 2009(1):l一7.

[3]李红霞.耐火材料手册[M].北京:冶金工业出版社,2007:679—910.

上一篇:镁钙系耐火材料抗渣性的研究进展

下一篇:耐火材料废料的再利用研究