新型气化炉耐火材料有关问题的探讨

- 发布人:管理员

- 发布时间:2013-06-21

- 浏览量:2317

赵 岐.刘进波

(山东兖矿国拓科技工程有限公司 山东滕州277527)

摘要简要介绍了多喷嘴对置式水煤浆加压气化炉燃烧室内衬耐火材料的结构和选用原则,分析了耐火砖 的蚀损机理、烧蚀模式及影响耐火砖使用寿命的因素,对提高耐火砖使用寿命的措施进行了探讨。目前,气化炉 拱顶耐火砖使用寿命已突破15000 h,且仍有延长空间,耐火砖的蚀损速率明显降低,为气化系统的长周期、安 全、稳定、高效运行奠定了基础。 关键词 水煤浆气化炉 耐火材料 蚀损机理 措施 寿命

目前,国内应用最广泛的水煤浆气化炉主要 有我国自主开发的多喷嘴对置式水煤浆加压气化炉(以下简称OMB加压气化炉)和原美国德士古 发展公司开发的水煤浆加压气炉(以下简称GE 气化炉)。无论是GE气化炉还是0MB加压气化 炉,在燃烧室向火面部位均采用铬铝锆砖(俗称 高铬砖),内衬耐火材料的使用寿命是影响气化 炉长周期稳定运行的主要因素之一。

1 0MB加压气化炉的工作环境及对耐火材料的要求

OMB加压气化炉的工况极为苛刻,燃烧反应 室为高温(1250~1 550℃)、高压(2.O~8.7 MPa)、 强还原性环境;遭受酸性熔渣的侵蚀和高速流体的冲刷;开、停车时,有较大的温度和压力波动,且 气化炉内的温度场及流场不均匀、不稳定,甚至不 连续。上述因素都对OMB加压气化炉用耐火材 料,特别是向火面耐火砖,提出了严格的要求: ①必须具有良好的抗熔渣侵蚀性、抗渗透性以及 抗震性能;②较好的高温体积稳定性能,以抵抗温 度和压力的波动;③较高的热态强度,以抵抗熔融 煤渣的冲刷和磨损。

2 OMB加压气化炉耐火材料的分布

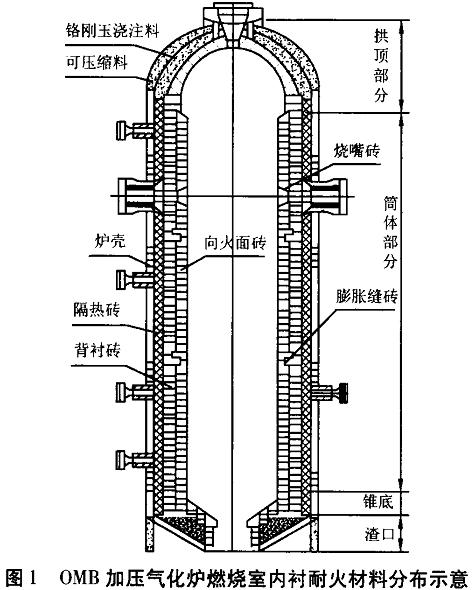

OMB加压气化炉燃烧室内衬耐火材料分布 在拱顶、简体、锥底和渣口4个部位,如图l所示。

(1)拱顶——拱顶耐火材料分为4层,由里 至外分别为向火面砖、背衬砖、铬刚玉浇注料、可压缩料(主要作膨胀用)。拱顶部位受冲刷最为严重,结构为半球形(或球锥形),每块砖都有纵横2道嵌槽,砌筑成环状后与上、下、左、右各砖形 成一个整体的合力,确保其稳固。拱顶设有1道 膨胀缝。

(2)筒体——筒体耐火材料分为3层,由里至外分别为向火面砖、背衬砖、隔热砖。隔热砖与 炉壁之间填充有20mm的岩棉,用于保温和隔热,同时为耐火砖径向膨胀提供了空间。筒体为圆柱形,共设有2道膨胀缝。

(3)锥底——锥底耐火材料分为2层,分别为向火面砖、铬刚玉浇注料。锥底为圆锥形。

(4)渣口——渣口耐火材料分为3层,分别为向火面砖、背衬砖及铬刚玉浇注料。渣口为圆柱形。

所有耐火砖从里向外弧长逐步增大,每层耐火砖砌筑完成后在圆周方向即形成一个整体。

3 OMB加压气化炉耐火材料的选择

3.1 向火面砖

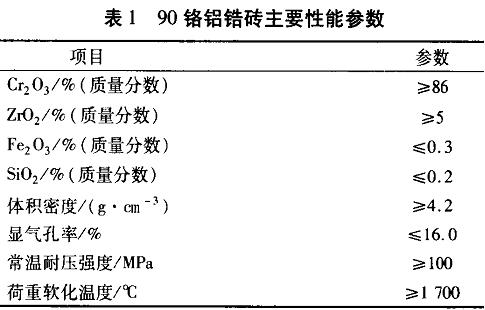

由于向火面砖直接与煤熔渣接触,是气化炉用耐火材料最苛刻的部位,所以向火面砖应选用 90铬铝锆砖。90铬铝锆砖所用原料为含Cr2O3 质量分数>99%的Cr2O3 电熔合成料(体积密度>5.1g/cm3),同时添加了超细粉,经混碾、成型后在高温梭式窑中烧成。该产品具有体积密度大、显气孔率低、常温下耐压强度高、氧化铁和氧化硅等杂质含量少的优点,并具有很好的热态稳定性能、抗高温蠕变性能等。这些特点满足了气化炉向火面用耐火材料的要求,所以90铬铝锆砖是目前气化炉向火面耐火材料的最佳选择。 90铬铝锆砖主要性能参数见表1。

3.2背衬砖

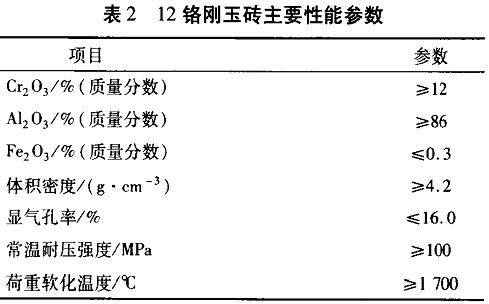

背衬砖位于向火面砖背后,对气化炉耐火材料整体起力学支撑作用,并且能经受高温下腐蚀 性气体的侵蚀。12铬刚玉砖在常温下耐压强度很高,且高纯刚玉中添加了质量分数在12%以上的氧化铬,增强了该制品抗腐蚀性气体侵蚀的性能。12铬刚玉砖主要性能参数见表2。

隔热砖位于背衬砖之后,对气化炉起保温作用,降低热损失,使外壁温度保持在设定值,是一 种很好的节能材料。氧化铝空心球砖除了导热率 低外,在常温和高温下的强度是轻质保温耐火材料中最好的,并且杂质含量极低,具有很好的抗腐蚀性气体的侵蚀能力和缓冲热应力能力,是目前最理想的轻质保温耐火材料。

3.4可压缩料

可压缩料具有容重小、导热率低的特点,具有很好的保温绝热性能,同时又具有一定的强度,能够有效缓冲高温下里层耐火材料的径向膨胀,而且施工十分方便。

3.5耐火浇注料(铬刚玉浇注料、氧化铝空心球浇注料)

铬刚玉浇注料用于拱顶及锥底。与耐火砖相比,浇注料具有以下优点:①无灰缝,即整体性好; ②施工方便,特别是复杂结构的施工,方便、快捷、 省工、省时、省力;③抗气体侵蚀性强,并且由于体 积密度>2.95g/cm3,使浇注料具有很好的气密 性。氧化铝空心球浇注料具有保温节能、施工方 便等优点,适合在气化炉局部使用。

4 OMB加压气化炉炉衬蚀损机理和烧蚀模式

4.1蚀损机理

气化炉耐火材料的蚀损主要表现为向火面铬铝锆砖的减薄。由实验室试验及使用后的铬铝锆砖的残砖分析可知:其蚀损方式通常有侵蚀与剥落2种。侵蚀是连续且缓慢的,表现为向火面处耐火材料逐渐溶解在渣中,或由于向火面处耐火 材料的结合相被溶解后,向火面砖表层颗粒随渣脱落。剥落主要发生在某些特殊阶段,向火面处大块耐火材料脱落至流动的液渣中,主要是由于炉温急剧波动和压力骤然升降,对耐火材料热震 稳定性造成了损害。在气化炉的实际运行中,还存在其他的蚀损机理。

各种氧化物在煤渣中的最大溶解率见图2, 煤渣中各元素向铬铝锆耐火材料中渗透的距离如图3所示。

通过比较发现:SiO2容易向高铬耐火材料内部深度渗透,但不发生反应;FeO不能向高铬耐火材料内部深度渗透,只是在临近的界面处发生反 应,生成Fe(Cr,A1)2O4尖晶石;CaO的渗透与反应介于以上2种氧化物之间。

4.2烧蚀模式

由于气化炉内的温度场及流场是不均匀、不稳定、甚至不连续的,产生局部高温的原因也较多,因此,很容易使Cr2O3一Al2O3一ZrO2(铬铝锆)耐火砖表面受高温作用而烧蚀损伤,甚至产生局部过烧熔化。在正常情况下,此烧蚀损伤过程是缓慢进行的,只有在极端异常的炉内高温和反应工况下,烧蚀过程才会明显加速。根据观察、分析, 耐火砖的烧蚀可分为高温熔化型烧蚀和高温氧化还原型烧蚀。

气化炉耐火砖的高温熔化型烧蚀主要发生在富氧区、火焰舔烧区和气化炉过氧工况下,这些区 域及工况都属于气化炉内的局部高温区。耐火砖的主要成分是Cr2O3,ZrO2和Al2O3,经高温烧制 而成。在炉内正常温度条件下,它们具有良好的机械稳定性。在运行过程中,由于耐火砖表面通 常都覆盖着熔化的炉渣,因此炉内高温气流不会与耐火砖表面直接接触;但在局部富氧区和高温 气流直接舔烧耐火砖表面的区域,耐火砖表面组织软化、强度下降,耐磨损冲刷性能和组织结合性 能下降,部分结合相被直接烧损。耐火砖烧蚀的速率受到多方面因素的影响,诸如气化炉工况,包 括氧煤比、烧嘴性能、渣口压差、原料煤的灰分含量、灰渣组成特性、拱顶砖的形状和气化炉的负荷 等。另外,耐火砖中存在的低熔点杂质也会加速耐火砖的熔化烧蚀速率。

5 延长OMB加压气化炉耐火材料寿命的措施和注意事项

OMB加压气化炉耐火材料是保证气化炉长 周期稳定运行的关键。延长和保证耐火材料(特 别是向火面铬铝锆砖)的使用寿命是操作管理气化炉的一项重要任务。

5.1 提高向火面砖的Cr2O3含量,增强抗侵蚀能力

耐火材料侵蚀速率与Cr2O3含量的关系如 图4所示。

5.2利用相变增韧技术改善耐火材料的热震稳定性

在操作过程中,会由于各种原因引起气化炉温度的波动,要求耐火材料具有高的抗热冲击能力,即具有高的热震稳定性。利用ZrO2相变增韧原理,即通过四方ZrO2与单斜ZrO2之间的晶相转变并伴随有3%~5%的体积效应,在ZrO2颗粒周围形成许多微裂纹,这些微裂纹可以缓冲由于温度变化在耐火材料内部产生的热应力,提高 抗热冲击能力,改善热震稳定性。

5.3严格控制耐火砖的砌筑质量

高质量的耐火砖砌筑对耐火砖的长周期运行 起着极为关键的作用,应做好以下几点。

(1)确保向火面铬铝锆砖的各项性能指标满足技术要求,同时尺寸偏差符合要求,尽可能多地 出现正偏差,这样虽然砌筑难度大一些,但能够保证较小的灰缝。

(2)在耐火砖的砌筑过程中,必须保证壁面垂直偏差、拱顶耐火砖内径偏差(以壳体中心线 为参考)以及拱顶、筒体、渣口同一截面内径偏差等符合要求。烧嘴砖为整台气化炉内衬的重点部位,要求4只喷嘴的中心线必须保证在炉体中心线处相交,且偏差≤±2mm。炉衬的垂直度公差为±3mm/3 m,总高度上误差不超过±6mm。为 了保证耐火砖的砌筑质量,要求筒体部分每天砌砖层数不超过5层,拱顶每天砌砖层数不超过 2层。所有灰缝必须饱满。

(3)通过计算,预留出合适的膨胀缝。膨胀缝间隙过小会导致耐火砖在径向膨胀后的相互挤 压,膨胀缝间隙过大会引起局部窜气超温。

5.4合理升温烘炉

耐火砖的砌筑与烘炉是保证炉体成为一个整体、延长使用寿命的重要环节,应严格按烘炉曲线进行升温操作。

5.5优化操作

(1)操作温度对耐火材料蚀损的影响非常关键。运行过程中,必须严格控制操作温度,温度过高则会对耐火砖产生损坏,一般选择操作温度比煤灰熔点(FT)温度高50~80℃。

(2)通过煤种的选择掺烧,控制熔渣成分。 在保证灰熔点的基础上,严格控制人炉煤中Ca, Fe和Mg的含量,以降低熔渣的侵蚀性。

(3)稳定各项工艺指标,延长气化炉的运行 周期。防止炉温出现急剧波动和压力骤然升降, 减少由于热震对耐火材料造成的损害。

5.6紧急情况的处理

出现异常情况,如开停车过程中的升降压、跳 车等,要恰当处理,若处理不当,如压力、温度波动较大,会对炉衬材料造成一定损害。

6 结语

OMB加压气化技术已日趋成熟,随着对耐火材料认识的提高及操作人员操作水平的大幅提升和经验的不断积累,使耐火材料的使用寿命明显延长。目前,气化炉拱顶耐火砖的使用寿命已突破15000 h,耐火砖的蚀损速率明显降低,为气化系统的长周期、安全、稳定、高效运行奠定了基础。

上一篇:麦尔兹石灰窑用镁质耐火材料

下一篇:耐火材料生产废气治理工程实例分析