MgO-ZrO2材料的抗侵蚀性能研究

- 发布人:管理员

- 发布时间:2013-07-11

- 浏览量:786

程本军1,2) 杨彬2) 王金相2) 钟香崇3)

1)浙江大学材料与化工学院杭州310027

2)洛阳耐火材料研究院

3)郑州大学

摘 要 研究了氧化锆和锆英石对镁质耐火材料抗渣性的影响。结果表明:在氧化锆的加入量未达到某一临界值以前,镁质耐火材料的抗侵蚀性没有明显提高,因为加入的氧化锆量不足以形成阻挡渣渗透和侵蚀的二氧化锆富集层或锆酸钙富集层;当氧化锆的加入量超过一定量以后,镁质耐火材料的抗侵蚀性显著提高。锆英石的加入对提高镁质耐火材料抗侵蚀性的作用不明显:加入量少时,渣渗透较严重;加入量多时,渣的渗透虽有所抑制,但渣蚀明显加剧。

关键词 镁质耐火材料,氧化锆,锆英石,抗侵蚀性

近年来,人们对MgO—ZrO2体系进行了较多的研究[1,2],以代替水泥窑及真空处理装置中的MgO一Cr2O3系材料,解决由Cr3+带来的环境污染问题。研究表明[2]:加入10%~15%氧化锫的MgO—CaO系材料,在水泥窑中使用时,其抗侵蚀性比直接结合MgO—Cr2O3材料的更好;在镁质和镁钙质材料中加入氧化锫,可提高其热震稳定性。因此,进一步研究炼钢炉渣对MgO一ZrO2系材料的侵蚀机理对镁质材料在钢铁行业的应用非常有现实意义。

1 实验

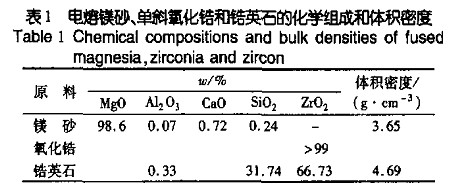

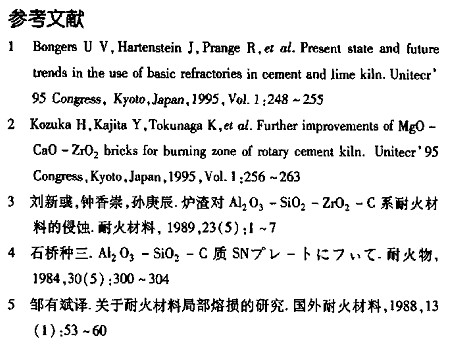

实验采用的主要原料为高纯电熔镁砂、单斜氧化锆和锆英石。原料的化学组成和体积密度见表1。

抗渣试验采用坩埚法。为了研究氧化锆和钴英石对镁质耐火材料抗渣性的影响,制作了8种坩埚试样:0#镁质试样,1#~4#为加入不同量二氧化锆的试样,5#~7#为加入不同量锆英石的试样。8种坩埚试样的配料组成见表2。

以聚乙烯醇作结合剂,机压成型为外形尺寸为Φ50mm×50mm,内孔尺寸为Φ25 mm×25 mm的坩埚,在高温油窑中于1760℃烧成。

试验用渣的化学组成(ω)为:SiO222.18%,Al2O35.58%,Fe2O3 10.72%,TiO2 1.16%,CaO 45.12%,MgO10.96%。将一定量的渣放入坩埚试样内,置于电炉中加热至1600℃并保温3h,随炉冷却至室温后取出,将坩埚纵向对称剖开,以坩埚的侧面为基准,分别测量渣渗透和侵蚀的最大深度,用SEM分析试样渣蚀前后的显微结构变化。

2结果与讨论

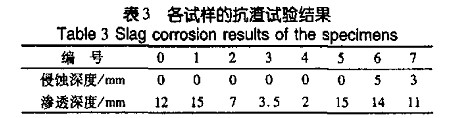

抗渣试验结果见表3。可以看出:加入氧化锆的1#~4#试样的抗渣侵蚀性与镁质试样(0#)的相当,侵蚀深度均为0mm;氧化锆加入量较少的1#试样的抗渣渗透性较镁质试样(0#)的略差,但随着氧化锆加入量的增加,2#~4#试样的抗渣渗透性快速提高,并且明显优于镁质试样(0#)的;加入锆英石的5#~7#试样的抗渣渗透性与镁质试样(0#)的大致相当,但三者的抗渣渗透性随着锆英石加入蕈的增加略有提高;加入锆英石的5#~7#试样的抗渣侵蚀性跟镁质试样(0#)相比有降低的趋势。

0#试样抗渣试验后的电镜照片见图l。可以看出,渣蚀后的镁质材料可分为未变带、过渡带、渗透带和表面粘渣带4个层带。未变带(原砖)中,方镁石呈不规则的粒状,晶粒间填充有少量的CMS等硅酸盐相;渗透带中,粒状或不规则粒状方镁石晶间主要为硅酸二钙和铁酸二钙;表面粘渣带主要是硅酸二钙和方镁石,晶粒之间填充有少量的铁酸二钙。因此可以看出,渣对镁质材料的侵蚀主要表现为,渣中的主要成分Fe2O3、CaO、SiO2渗透到方镁石晶间,与其中的硅酸盐相反应生成低熔物,从而引起方镁石的渣蚀。

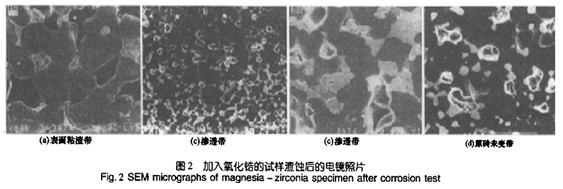

加入氧化锆的试样渣蚀后的电镜照片见图2。从未变带照片图2(d)可以看出,粒状的方镁石构成连续的结构,氧化锆和CMS填允于方镁石之间,其中方镁石和方镁石之间以及方镁石和氧化锆之间的结合方式大部分为直接结合,硅酸盐相较少;从渗透带照片图2(b)和图2(c)可以看出,整体均匀分布的氧化锆及锆酸钙局部趋向聚集,形成类似鱼骨状的结构,其中硅酸盐相较少;从表面粘渣带照片图2(a)可以看出,方镁石晶粒有长大的现象,其中的氧化锆含量较少,且有的锆酸钙分布在方镁石晶粒内部。试样的侵蚀过程是氧化镁晶问的少量硅酸盐相与渣反应形成低熔点相,这些低熔点相不断向渣中扩散。而氧化锆的作用是:一方面与渣中的CaO、SiO2等作用生成高粘度液相,减弱渣的渗透和氧化镁的剥落,另一方面向内部移动并富集,阻挡渣的渗透,从而使渣蚀率降低。

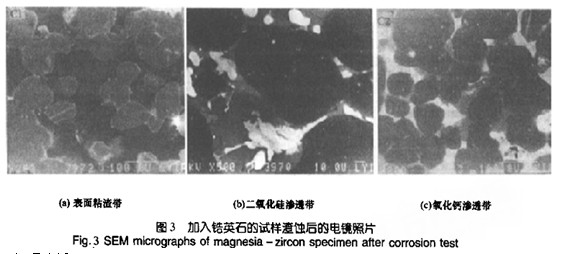

加入锆英石的试样渣蚀后的电镜照片见图3。可以看出:表面粘渣带呈蜂窝状交错结构,说明其侵蚀较厉害;在二氧化硅渗透层中,方镁石晶间填充的硅酸盐相主要为CMS,二氧化锆分布于方镁石晶间,而该层中二氧化锆的存在形式有粒状的氧化锆和形状不规则的锆酸钙两种形式;在氧化钙渗透层中,粒状二氧化锆较少,锆酸钙较多。因此,对添加锆英石的镁质材料来说,渣对试样的侵蚀以二氧化硅和氧化钙的渗透为主。且根据渣蚀情况可知,加入锆英石试样的抗侵蚀性变差。

3机理分析

渣蚀在氧化物–熔渣–气相三相交界处最严重,渣的渗透量最大,并且熔渣与内壁成钝角相交。根据文献[3-5].渣与试样接触后,熔渣会粘附在试样表面并形成一层渣膜。侵蚀过程中,样品侵蚀处表面成分的变化引起渣膜产生界面张力梯度,导致界面的不平衡,加快了物质的迁移,从而加速了三相交界处熔蚀的发生。根据渣蚀前后试样的相组成及显微结构的变化情况,可以认为MgO—ZrO2材料的渣蚀机理如下:

(1)试样中的硅酸盐相与渣中的主要成分Fe2O3、CaO、SiO2反应,生成新的物相如C2S、C2F等。这些新物相向渣中扩散,从而引起方镁石的渣蚀。

(2)熔渣沿坩埚内壁上升形成渣膜,熔入渣中的二氧化锆不与渣反应,当MgO与渣反应后,矾不是向渣中溶解,而是呈颗粒芷渣层悬浮或聚集。这~结果造成了渣膜的表观粘度上升,从而在一定程度上抑制了渣膜的移动。

(3)渣膜附近的CaO、FeO不断与方镁石间的硅酸盐相反应,使渣膜内产生表面张力梯度,加快了物质迁移,熔蚀越来越严重。

(4)对于加入二氧化锆的样品,一方面,渗透到颗粒内部的CaO与氧化锆颗粒作用形成锆酸钙或c—ZrO2它们趋向于聚集在方镁石颗粒的周围,当二氧化锆加人量增加时,方镁石晶间主要为CaZrO3和c—ZrO2两者都为高熔点相且对渣具有惰性,因而可以减少方镁石颗粒的熔蚀;另一方面,熔人渣中的二氧化锆可以或多或少增加渣的粘度,减缓渣的渗透,从而使试样的抗侵蚀性提高。

(5)加人锆英石后,由于硅含量增加,方镁石晶间形成了一定量的CMS,直接导致了方镁石颗粒的熔蚀和剥落,对镁质材料的抗侵蚀性起不利作用。

4结论

对于镁质耐火材料,加入氧化锆或锆英石后,钢渣对它造成侵蚀的机理有所不同:前者以渗透为主,后者以氧化镁的被侵蚀为主。

氧化锆的加入可显著提高材料的抗侵蚀性,但其加人量必须达到一定值,以便使材料中的二氧化锆或锆酸钙形成富集层,抑制渣的侵蚀。

锆英石的加入对材料的抗侵蚀性提高作用不明显,甚至可能起反作用:加入量少时,氧化钙和二氧化硅的渗透较厉害;而加入量多时,抗氧化钙渗透性增强,但方镁石颗粒的熔蚀和剥落加剧。

上一篇:含钛熔渣对镁炭质耐火材料的侵蚀