耐火材料对IF钢总氧含量及夹杂的影响

- 发布人:管理员

- 发布时间:2013-07-11

- 浏览量:2494

李会利 李楠 魏耀武

武汉科技大学高温陶瓷与耐火材料湖北省重点实验室 武汉43008l

摘 要 研究了石英–刚玉质、刚玉质和镁质耐火材料对所处理的IF钢总氧含量和夹杂的影响,用氧测定仪对钢中的总氧含量进行了测定,并对钢中的夹杂进行了SEM和EDS分析。结果表明:耐火材料对钢的增氧量的大小与所用耐火材料的氧潜能指数(IOP)有关,IOP越大,增氧量越大;镁质耐火材料由于有较低的IOP,所以对钢水的增氧和夹杂的影响最小。

关键词 耐火材料,IF钢,总氧含量,夹杂

近年来,由于一系列精炼工艺的出现,钢中硫、磷、氮、氢、氧等元素的质量分数最低可降到O.叭%以下[1]。但是,在后续的浇铸过程中,特别是在中间包中,钢水不可避免地与耐火材料接触,合格的洁净钢被重新污染。耐火材料对钢水的污染主要来自两个方面:被侵蚀的耐火材料部分进入钢水中,或者耐火材料使钢水再氧化。

无间隙原子钢(IF)对夹杂物含量的要求非常严格。如何防止洁净钢被耐火材料重新污染,对保证钢的最终质量具有重要意义。本试验主要研究了不同材质的耐火材料对IF钢的总氧含量和夹杂的影响。

1 实验

1.1原料

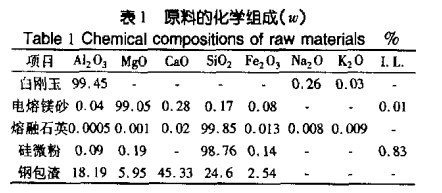

实验用原料的化学组成见表1。实验用IF钢产自宝钢,其O、C、Si、Mn、Ti、S、P、Al和N的质量分数分别为0.0015%、0.002%、0.03%、0.12%、0.073%、0.0078%、0.01%、0.045%和0.0034%。

1.2实验过程

采用表1中列出的原料,按规定的颗粒配比配制成镁质(以M表示)、白刚玉质(以A表示)和熔融石英一白刚玉质(以S表示,其中刚玉所占的质量分数为55%)3种浇注料,各加入3%的SiO2微粉作结合剂,再加入6%~7%的水,混合均匀,然后在石墨坩埚内浇注成耐火材料内衬。把IF钢锭埋入,室温下放置12h,然后在110℃烘干24h。为了考 察有渣与无渣的影响,一组试样中钢样露出耐火材料,上面盖10g渣;另一组试样无渣,钢样完全埋人耐火材料中。

将上述试样放人匣钵中,埋炭加热升温至1600℃。第一组保温90min,冷却后取出钢样。由于石英在升温烧结过程中存在一些晶型转变和膨胀,常导致耐火材料内衬开裂,钢样流出。为了尽量避免这种现象的发生,第二组钢样只保温45min。在圆柱形试样的横截面上每隔60°角制取一Φ5mm×10mm的试样,共6个,测定各自的总氧含量,采用数理统计的方法取平均值。然后,用SEM和EDS对钢样中的夹杂进行分析。

2结果与讨论

2.1总氧含量的实验结果

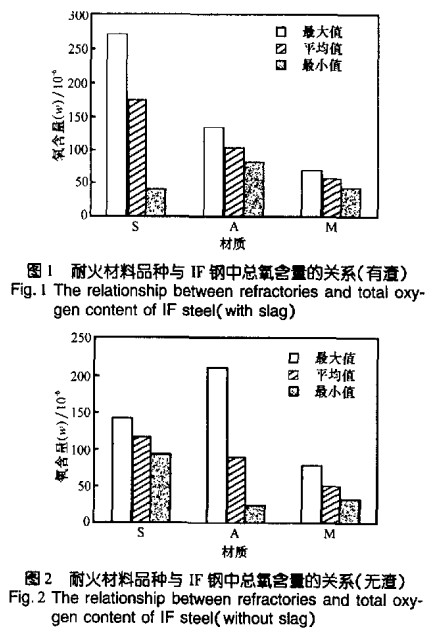

实验结果见图1(有渣)和图2(无渣)。从图中可以得出:

(1)不论采用上述3种耐火材料中的哪一种,处理后IF钢的总氧含量都有不同程度的增加。IF钢的原始氧含量ω(O)=15×![]() ,处理后,总氧含量最低的也在50×

,处理后,总氧含量最低的也在50×![]() 以上。在本实验中,引起IF钢总氧含量增加的因素可能是多方面的,除了耐火材料本身之外,其中的气孔(内有空气)和浇注过程中加入的水等,都可能会引起IF钢的再氧化。但在其他条件相同的情况下,随着所用耐火材料的不同,钢中总氧含量的变化呈现出一定的规律,即:镁质耐火材料处理后钢样的总氧含量最小,白刚玉质耐火材料处理后的次之,熔融石英–白刚玉质耐火材料处理后的最大。

以上。在本实验中,引起IF钢总氧含量增加的因素可能是多方面的,除了耐火材料本身之外,其中的气孔(内有空气)和浇注过程中加入的水等,都可能会引起IF钢的再氧化。但在其他条件相同的情况下,随着所用耐火材料的不同,钢中总氧含量的变化呈现出一定的规律,即:镁质耐火材料处理后钢样的总氧含量最小,白刚玉质耐火材料处理后的次之,熔融石英–白刚玉质耐火材料处理后的最大。

(2)第一次试验的总氧量较第二次的高,可能与保温时间长和加渣有关。具体哪种条件是主要原因有待进一步研究。

2.2钢中夹杂的EDS分析结果

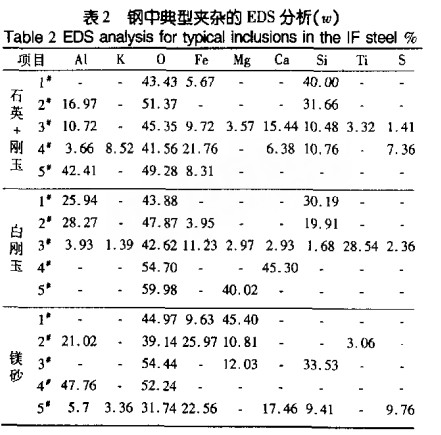

对在不加渣情况下用3种不同材质的耐火材料处理后的钢样进行了SEM分析,以观察其夹杂的种类与数量,并从3个钢样中各取5个典型夹杂(1#~5#)进行EDS分析。3个钢样中典型夹杂的EDS分析结果见表2。

从表2可知,钢中的夹杂主要是主体氧化物、镁铝尖晶石、莫来石、镁橄榄石和铁橄榄石,其次还存在一些多组分化合物,后者是1600℃时钢水中的小液滴在冷却时形成的玻璃相夹杂。

从试样的SEM观察结果来看,钢中夹杂的个数是按石英–刚玉、白刚玉、镁质材料的顺序依次递减的。而且,各试样中夹杂的个数从边缘到内部依次减少。

2.3讨论

2.3.1 钢中总氧含量的热力学分析

Härkki[2]与Kuehar[3]等都曾用热力学分析了不同耐火材料使钢水再氧化的可能性,认为:酸性氧化物如SiO2,由于其在炼钢温度下的氧分压较高,所以使钢水增氧的作用较大;而碱性耐火氧化物如MgO,由于在炼钢温度下的氧分压较低,因而向钢水中的增氧作用较小。

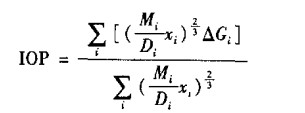

汤浅悟郎等人[4]认为,耐火材料对钢中总氧含量的影响取决于其自身氧潜能的高低,并以氧潜能指数IOP(Index of Oxygen Potential)来表征氧潜能的大小。IOP定义如下:

式中:△Gi为氧化物i的标准生成自由焓变化,Mi为其分子量,Di为其密度,xi为其摩尔分数。

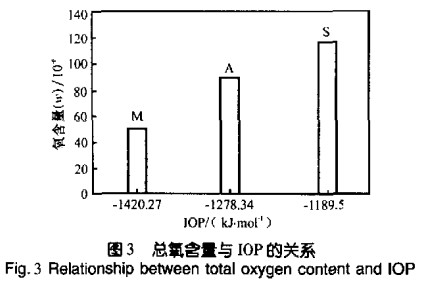

按有关热力学数据[5,6],根据上式计算得本研究中所用3种耐火材料的IOP值。IOP与IF钢中总氧含量的关系如图3所示。由图3可知,随着IOP的增大,[O]增加。所以,象SiO2这种具有较高的标准生成自由焓的物质,具有较高的氧潜能,使钢水增氧最多,刚玉质耐火材料次之,MgO质耐火材料的增氧最少。

2. 3.2钢中夹杂的分析

由于试验用IF钢中Si、Al、Ti的含量较高,在试验过程中,Al、Ti可以和耐火材料中的SiO2发生如下反应:

4[Al]+3SiO2(s)=3[Si]+2Al2O3(s)

[Ti]+ SiO2(s)=[Si]+TiO2(s)

此外,耐火材料浇注过程中所加的水和残留的空气也可能使钢中的Si、Al氧化,从而导致钢中氧含量增大。反应如下:

[Si]+2[O]=SiO2(s)

2[Al]+3[O]= Al2O3 (s)

上述反应生成的Al2O3 (s)、SiO2 (s)、TiO2(s)等,或者被耐火材料吸收,或者残留在钢液中形成夹杂。生成的各种氧化物微粒,在钢水中靠布朗运动碰撞到一起时,也可生成低熔物,以液相的形式存在,冷却过程中形成夹杂。

在采用石英加刚玉、刚玉耐火材料的钢样中也发现少量含镁夹杂.这些夹杂有可能来自SiO2微粉。有关问题尚待进一步研究。

3 结论

(1)不论采用本实验中的哪一种耐火材料,处理后钢样中的总氧含量都有不同程度的增加,其主要原因可能是由于残留在耐火材料空隙中的空气和浇注时所加的水所致;但是,在外界条件完全相同时,氧含量随所使用耐火材料的不同而变化的规律与耐火材料的IOP有关,IOP越大,增氧量越大。镁质耐火材料由于具有较低的10P值,所以使钢水增氧最小,刚玉质耐火材料次之,石英加刚玉质耐火材料最大。

(2)加渣与否以及保温时间的长短对钢中的总氧含量有影响,有渣和长的保温时间使钢中的总氧含量增加。

上一篇:含钛熔渣对镁炭质耐火材料的侵蚀