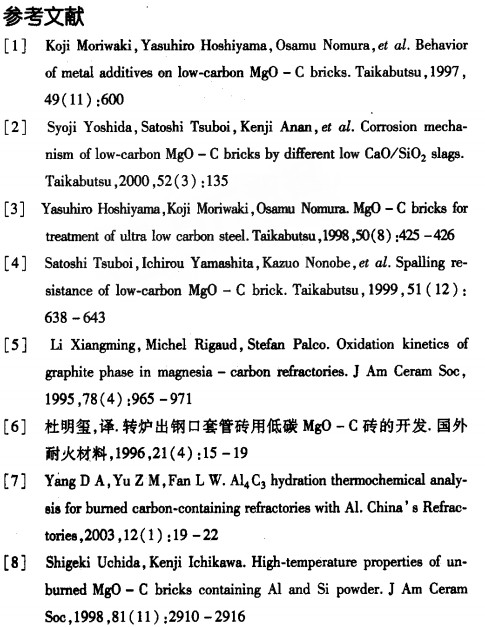

低碳镁碳质耐火材料的抗氧化性研究

- 发布人:管理员

- 发布时间:2013-07-29

- 浏览量:1157

彭小艳 李林 贺智勇

钢铁研究总院九室 北京100081

摘 要 比较了石墨含量(质量分数)分别为0、2%、4%、6%和12%的镁碳试样氧化后的质量损失率和脱碳层厚度,并用XRD分析了氧化后试样脱碳部位和未脱碳部位的物相组成,用金相显微镜观察了氧化后试样的形貌。结果表明:质量损失率与石墨含量成正比,石墨含量增加,质量损失率变大;石墨含量低的试样脱碳层厚度比较接近,脱碳层厚度为4~5mm,比石墨含量为12%的镁碳材料脱碳层厚度小一半,具有明显的抗氧化性能。

关键词 镁碳质耐火材料,石墨,抗氧化性,质量损失,脱碳层厚度

镁碳质耐火材料具有优良的抗热震性和抗熔渣侵蚀性,广泛应用于各种炼钢炉。但随着钢铁工业的发展,耐火材料的使用条件日渐苛刻。如:洁净钢工艺要求严格控制耐火材料中碳的含量;在溅渣护炉过程中,高碳镁碳材料由于石墨与熔渣润湿性差而不容易与渣粘接在一起,若采用低碳镁碳材料,就可以有效提高熔渣的溅射附着率。为此,开始对低碳镁碳材料进行研究[1-4]。

在含碳耐火材料中,为了提高材料的抗氧化性及热态强度,通常添加金属Al、碳化物和硼化物作为抗氧化剂。本工作以金属Al和碳化硼(B4C)作为抗氧化剂,研究了低碳镁碳材料的抗氧化性能。

1 试验

选用电熔镁砂(ω(MgO)≥98.5%)、天然鳞片石墨(ω(C)≥99%)为主要原料,以热塑性酚醛树脂为结合剂,六次甲基四胺为固化剂,外加金属Al粉和微量B4C(2%o~5‰)。按表1配比将料混合均匀,在200MPa下成型,试样尺寸为Φ36mm×36mm,在空气气氛中200℃烘烤12h。测定试样的显气孔率、体积密度和常温耐压强度,结果见表1。

抗氧化试验在电阻炉中进行,空气气氛下将试样加热到1400℃保温2h,保温结束后自然冷却。测量试样氧化后的质量损失率;将试样沿与轴线垂直方向中间切开,测定试样脱碳层厚度;借助x射线衍射图谱分析试样脱碳层和原砖层的物相;在金相显微镜下观察氧化后试样的显微结构。

2结果与讨论

2.1氧化后的质量损失

不同石墨含量的镁碳材料在空气气氛下1400℃保温2h进行氧化试验后,各试样的质量损失率如图1所示。

从图1中可以看出,镁碳材料的氧化质量损失率随石墨含量增加而增大,因为材料的氧化主要是其中的碳被氧化成气态氧化物,导致材料质量损失,所以,镁碳材料的质量损失率与碳的含量直接相关。在高温下,镁碳材料中石墨的氧化反应方程式为[5]:

2C(s)+O2(g)=2CO(g) (1)

MgO(s)+C(s)=Mg(g)+CO(g) (2)

从反应(1)和(2)可以看出,MgO–C砖中的C在高温下和O2或者和材料中的MgO反应生成气态的CO,CO再通过脱碳层扩散,从而使材料质量损失。

2.2石墨含量对镁碳材料脱碳层厚度的影响

图2为试样氧化后的横断面,试样由外向内被氧化,形成厚度不一的脱碳层。含碳量低的G–1~G–4四个试样的脱碳层厚度均在4~5 mm之间,而含碳量高的G–5号试样其脱碳层厚度接近8mm,明显高于低碳MgO–C砖。由此可见,低碳镁碳材料的抗氧化性能明显优于高碳镁碳材料的。

文献[6]中指出,降低碳含量,可以起到抑制镁碳材料氧化的作用。与高碳材料相比,含碳量低的材料MgO颗粒之间的间距较小,在材料工作面上容易形成富MgO的反应层(保护层),使氧化后的组织更趋致密,进一步阻碍氧的传输,从而抑制材料中碳的氧化。即低碳材料是通过缩小氧化反应面积和改善氧化后组织来减少材料的损毁。

2.3 XRD物相分析

图3为试样原砖层的XRD检测结果。图3中石墨的衍射峰是随着试样中石墨添加量的增加而增强的。所有试样均以MgO为主晶相,也都有MgAl2O4。在含碳量低的G–1~G–4四种试样原砖层中,有少量AlN的生成。而在含碳量高的G–5试样中,有A14C3生成,其衍射峰强度比各低碳镁碳试样中AlN峰的强度要高,这是由于G–5试样石墨含量高,A1与C接触几率高,易于与C反应生成A14C3,而石墨含量低的试样,Al易于形成AlN。

对G–2和G–5两种试样的脱碳层进行XRD检测,结果发现,G–2和G–5两种试样脱碳层的物相一样,均为MgO和MgAl2O4,石墨已经完全被氧化,也未见含碳的化合物,认为石墨氧化后基本上以气体的形式逸出。金属Al在氧的作用下转化为Al2O3,并进一步与MgO反应生成了MgAl2O3。反应方程式如下:

2Al (1)+3CO(g)=Al2O3(s)+3C(s) (3)

Al2O3 (s)+MgO(s)=MgAl2O4(s) (4)

由以上分析认为,在高温阶段,脱碳层中的Al最终转化为Al2O3,并进一步与MgO反应生成MgA l2O4。在原砖层,金属Al与C反应生成Al4C3,Al4C3会进一步与N2及CO反应生成AlN和A12O3,A12O3与MgO反应生成MgAl2O4。对于G–5试样来说,由于反应生成了A14C3,,而Al4C3容易水化,它与水反应生成Al(OH)2,体积膨胀达2.11倍[7];另外,G–5试样的强度比较低,所以试样更易于因体积膨胀而开裂。

2.4氧化后的显微结构分析

在反光显微镜下观察氧化后的试样。图4为试样脱碳层与原砖层过渡处的显微结构,上半端均为原砖层,下半端均为脱碳层,石墨含量多的试样脱碳层与原砖层之间存在明显的界线。

图4(a)中G–1试样没有添加石墨,相应地,在原砖层中没有石墨,可观察到的大颗粒为方镁石。试样G–2、G–3和G–4中均含石墨,在图4(b)、图4(c)和图4(d)的原砖层均可以看到发亮的条状、弯曲的石墨,且其含量依次逐渐增多,颜色略暗的大颗粒为方镁石颗粒(见图中标识部位)。在未脱碳部位,石墨与镁砂细粉作为基质填充在方镁石颗粒周围。

图5为G–1和G–4两个试样原砖层和脱碳层的反光显微照片。在G–1原砖层中可以看到大颗粒的方镁石,还可看到一些如图5(a)中“1”所示外围包裹一圈金属的物质,文献[8]认为此结构的出现是镁碳材料中处于该位置的金属Al未被完全氧化,残留一圈金属Al。图中标“1”的部位呈灰黑色,从衍射结果看,可能是AlN,或者是金属Al氧化形成的Al2O3等物质。在图5(c)的G–4原砖层中没有看到如图5(a)中“1”所示的带金属圈的物质,但可以看到大颗粒方镁石以及包裹在方镁石周围的石墨(即图5(c)中白色弯曲部位)。图5(b)和(d)为两试样的脱碳层结构,两试样的物相基本一致,由大颗粒方镁石、黑色大气孔和暗色基质组成。

3 结论

(1)低碳镁碳材料氧化后质量损失率小,脱碳层厚度在4~5mm,比高碳含量的镁碳材料约小一半,具有明显优良的抗氧化性能。

(2)低碳镁碳材料是通过缩小氧化反应面积和改善氧化后组织结构来减少材料损毁的。

(3)低碳镁碳材料中添加的Al易于与N结合形成AlN;而高碳镁碳材料中的金属妣易于形成Al4C3,Al4C3易于水化,使镁碳材料胀裂。

【中国镁质材料网 采编:ZY】