干式耐火捣打料

- 发布人:管理员

- 发布时间:2023-06-13

- 浏览量:6253

干式耐火捣打料分为普通型和导电型两类,主要用于电炉熔池内,捣制施工。在直流电炉炉底上,必须用导电型干式捣打料制作。导电型干式耐火捣打料的材料组成与普通型干式捣打料的基本相似,区别是必须添加导电材料石墨,成为含炭干式捣打料,同时烧结剂氧化铁用量较大,以利于其导电。

1普通干式捣打料

普通干式捣打料的材料组成与干式振动料基本相同,结合机理也相似。配料原则是,物料间能发生自反应、自烧结而形成高温相,提高干式捣打料的使用性能。重要环节是,应添加烧结剂,一般用氧化铁较好,氧化铁在高温时发生热分解,由高价铁向低价铁转变。在有铁液存在时,Fe2O3将发生如下反应:

Fe2O3+Fe(L) → 3FeO

或2Fe3++Fe(L) → 3Fe2+

Fe2O3的熔点为1576℃,而FeO的熔点为1355℃,因此低价氧化铁有利于形成液相,并逐渐被方镁石吸收形成固溶体即镁富氏体[(Mg·Fe)O]。同时,高价铁能使方镁石形成空位和晶变形,也能促进方镁石的烧结。对于镁质干式捣打料来说,掺加氧化铁能较早地出现液相,镁富氏体逐步均匀化,熔点也随之升高,使料烧结固化,形成工作层。

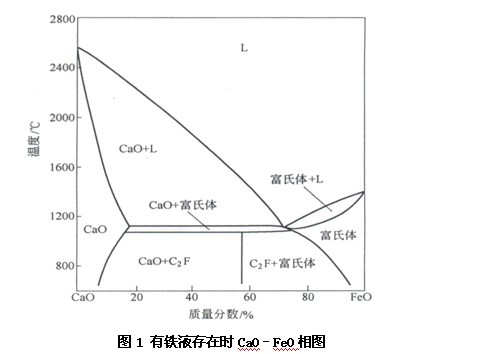

镁钙质干式捣打料的烧结剂也用氧化铁。氧化铁与料中的CaO反应生成铁酸二钙(2CaO·Fe2O3即C2F)。C2F的熔点为1449℃,有铁液存在的条件下,液相温度为1100℃左右,如图1所示。也可以说,镁钙质干式捣打料的烧结剂是铁酸二钙。同时,料中还含有SiO2等杂质,因此出现液相的温度比1100℃还要低。

镁钙质干式捣打料是超高功率电炉底最常用的材料,除用氧化铁作烧结剂外,理论上讲也可用硅酸钙和硅酸镁作烧结剂,此时氧化铁则成为杂质,料中含量越少越好;当用氧化铁作烧结剂时,SiO2和Al2O3为杂质,料中含量越少越好。生产实践证明,镁钙质干式捣打料中,SiO2和Al2O3含量均应小于1%为宜。该料也称为MgO-CaO-Fe2O3质干式捣打料。一般来说,干式捣打料中CaO含量高时,氧化铁烧结剂应当少加。反之,应增大氧化铁含量。

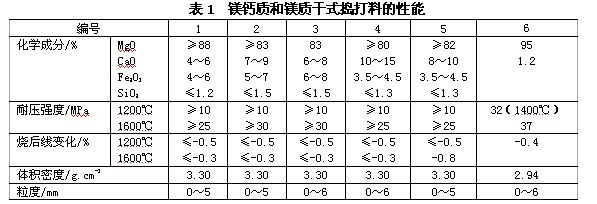

表1为镁钙质和镁质干式捣打料的性能。表中编号1、编号2和编号6为电炉炉底冷铺料,每次铺料100~150mm厚,捣实或踩实后,表面刮毛再铺下一层;编号3为电炉底冷铺或热补炉衬料;编号4和编号5为电炉炉底捣打料,每次铺料50~100mm,捣打密实后,表面刮毛再铺下一层,依此类推。

MgO-CaO-Fe2O3质干式捣打料的主要原材料是高铁高钙镁砂,是用镁白云石、菱镁矿和铁粉按比例细磨成型和高温烧结制成的。其主要矿物为方镁石、铁酸二钙和铁铝酸四钙,还有铁酸镁、硅酸二钙、硅酸三钙、方钙石(CaO)和方镁石固溶体等。该料中,MgO、CaO、Fe2O3、Al2O3和SiO2含量不同,在高温下形成的矿物相也不同,将直接影响镁钙质干式捣打料的使用性能。

镁钙质干式捣打料中的少量SiO2和Al2O3等杂质,在高温条件下,SiO2与游离CaO反应生成2CaO·SiO2(简称C2S)和3CaO·SiO2(简称C3S);Al2O3和Fe2O3与游离CaO反应生成4CaO·Al2O3·Fe2O3(C4AF ,熔点1415℃)和2CaO·Fe2O3(C2F,熔点1449℃),其熔点低的矿物相,也对镁钙质干式捣打料有促进烧结的作用,但含量太多则有不利的影响。

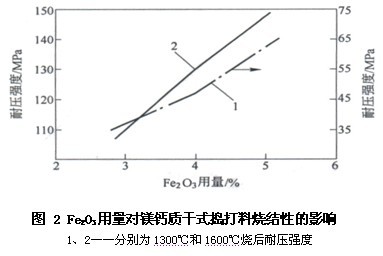

图2为Fe2O3用量对镁钙质干式捣打料烧结性的影响。该料在MgO和CaO及其他杂质基本相同时,随着Fe2O3用量的增加, 1300℃和1600℃烧后强度明显增大,即料的烧结性显著提高。但 是,料中氧化铁含量太高,将降低其抗侵蚀性和抗冲刷性。 在感应电炉熔沟上,采用镁铝质干式捣打料捣打衬体,取得了良好效果,达到国外同类材料的水平。

镁铝质干式料的化学成分为MgO80.2%,Al2O316.6%;成型体堆积密度为2.17g·cm-3,1600℃烧后体积密度为2.54g·cm-3;开始烧结温度为1000℃,1200℃~1600℃加热并保温5h后,出现极少量的裂纹,烧后线变化为-0.07%~+0.45%;800℃,5h烧后的试样,没有强度。850℃导热系数为0.85W.(m.k)-1;在下列温度加热并保温5h,其耐压强度如下:1200℃时11.5 MPa,1400℃时11.1 MPa,1600℃时13.2 MPa。1600℃后,5h烧后的试样,显微镜观察呈斑状结构,主晶相为方镁石,晶体尺寸为110~400μm。在方镁石晶体间填充有尖晶石,而尖晶石晶体间填满了硅酸盐相。因此,镁铝质干式捣打料在使用中,逐渐形成致密的结构,具有良好的耐火性能,获得了较好的使用效果。

干式耐火捣打料施工完成后,清理现场,并在其上面铺一层薄钢板,以防装废钢或兑铁水时,创伤衬里表面。生产头几炉钢时,应随时观察炉底工作层表面,如有深坑出现,应及时用同材质料进行投补。

2含炭干式捣打料

镁炭干式捣打料是由镁砂骨粉料、鳞片石墨和有机结合剂组成的,因为石墨具有导电性,该料又叫导电型镁炭干式捣打料。另外,铁能导电,与镁砂配成镁铁混合料,则称为导电型镁铁干式捣打料。该类料用于超高功率直流电炉炉底上,要求耐高温、耐侵蚀、能导电,故称为导电型干式捣打料。

直流电炉炉底电极即阳极有两类:(1)用导电耐火材料作电极,即用镁炭砖和导电型干式捣打料作炉底;(2)用金属元件(形状有棒型、片型和针型等)埋进炉底耐火材料中,用导电型干式捣打料将套砖内外填实。导电耐火材料炉底用含碳量适宜的镁炭砖砌筑,工作层用导电型干式捣打料捣制,损毁时用导电型热补料修补。其导电机理是石墨具有良好的导电性。室温时单晶石墨沿层面方向的电阻率约为5×10-7 Ω·m,人造石墨是其20倍左右。镁炭砖的电阻率约为1.02×10-5 Ω·m,即石墨是该类材料的导电因子。采用如酚醛树脂、焦油沥青等有机结合剂,高温处理后炭化也成为导电因子。添加防氧化剂如A1、Si和Mg等,该类元素也是导电因子。

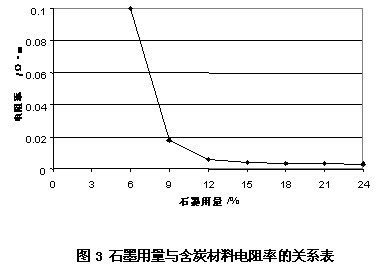

图3石墨用量与含炭材料电阻率的关系。 石墨用量>15%时,含炭材料电阻率低,增加用量,电阻率也无显著变化。一般,该类材料石墨用量为6~12%,电阻率较大。另外,含炭材料体积密度、处理温度、砌筑和捣打质量及操作条件等,也影响其电阻率。

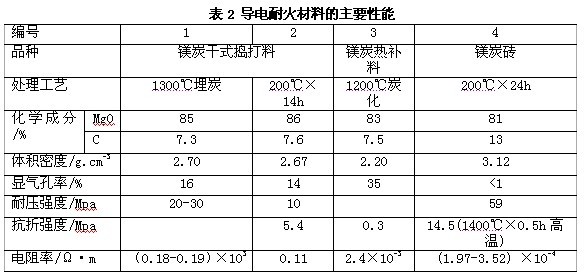

表2为导电耐火材料的主要性能。编号1采用MgO >97.5%的电熔镁砂作耐火骨料和粉料,临界粒径为5mm,其颗粒级配为5~2mm,35%;2~0.5mm,17%;0.5~0.088mm,20%;<0.088mm,21%;高纯鳞片石墨7%,外加防氧化剂金属铝和金属硅,各为1.5%;沥青粉2%和酚醛树脂作结合剂;编号2采用高纯电熔镁砂作耐火骨料和粉料,并加较纯的鳞片石墨及增强剂和助燃剂,用焦油沥青和树脂作复合结合剂,以便增加黏性,便于施工;编号3采用结晶良好的电熔镁砂作耐火骨料和粉料,因为是热补料,选用铺展性好,结合力较强和有导电性的沥青作碳素材料,同时添加焦油、蒽油和树脂等材料作复合结合剂。另外,添加烧结剂和助燃剂等;编号4为导电镁炭砖,采用MgO≥98%的电熔镁砂作耐火骨料和粉料,添加高纯的高碳鳞片石墨,用量为12%,用固定碳较高的酚醛树脂作结合剂,同时掺加较大量的金属铝粉和B4C等外加剂,经高压成型和热处理而制成。

【中国镁质材料网 采编:ZY】