转炉用镁质耐火材料的性能

- 发布人:管理员

- 发布时间:2013-09-26

- 浏览量:2355

1转炉用镁碳砖性能

转炉工作衬主要分为四大部位:炉底和熔池、耳轴和渣线、两侧大面积及炉帽。在冶炼过程中,各部位损坏情况不同,为了使转炉各部位工作衬均衡蚀损,采用综合砌筑技术,不同部位使用不同牌号的镁碳砖。

1)损坏原因及对镁碳砖的性能要求

转炉衬在高温操作条件下主要有两种损坏形式,一种是化学侵蚀,另一种是机械损毁。化学侵蚀包括熔渣侵蚀,碳的氧化,MgO和C接触时的气化。另一种是机械损毁,机械损毁包括温度波动变化引起的热机械应力,钢液、渣和气流的冲刷,装入废钢和铁水的冲击,以及去除炉口挂渣引起的机械损坏。

炉底、熔池主要是钢水和熔渣的侵蚀,高温下膨胀引起的热机械应力。要求该部位使用的镁碳砖耐侵蚀性好、耐冲刷能力强。两侧大面装料时废钢倒入转炉内对装料侧的机械冲击,出钢时钢水对出钢侧的磨损及冲刷。要求该部位使用的镁碳砖具有良好的耐机械冲击和钢水的冲刷的性能。耳轴、渣线主要是熔渣和钢水的侵蚀以及炉尘和热气流的侵蚀冲刷,要求要求该部位使用的镁碳砖抗侵蚀性抗冲刷性好。

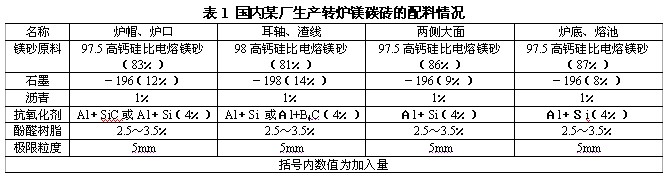

炉帽、炉口主要是氧化、热气流冲刷和热机械应力的损坏,以及去除炉口渣皮的机械损坏。要求该部位使用的镁碳砖强度高、抗氧化和抗耐剥落性好。表1为国内某厂生产转炉镁碳砖的用料和配料情况。

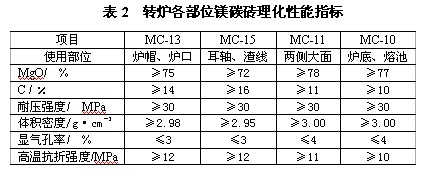

2)转炉镁碳砖理化性能。转炉各部位用镁碳砖理化性能见表2。

3)应用效果。我国自90年代中

期后,转炉炉衬采用不同牌号的镁碳砖综合砌筑、整体溅渣护炉、装料测和出钢侧采用镁碳质热态投入型修补料进行修补,炉帽、耳轴部位采用镁质喷补料进行修补,使炉衬均衡蚀损。由此我国转炉炉龄由原来的1000~3000炉次上升到10000~15000炉次,最高炉龄已达35000多炉次。

2转炉出钢口镁碳砖性能

2.1出钢口镁碳砖理化性能

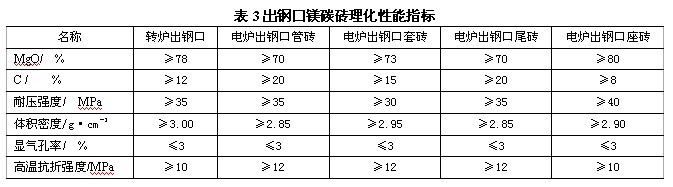

转炉出钢口砖处于特殊的操作环境,要承受钢流的冲刷,在极短的时间内经受温度突变钢水的热冲击和碱性熔渣的侵蚀。使用过程中要求出钢口形状保持完好,不粘渣粘钢,具有良好的耐热震性、抗冲刷、抗侵蚀性和抗氧化性。等静压成型的整体式出钢口砖和摩擦压砖机成型的组装式出钢口。无论哪种出钢口一般都采用大结晶电熔镁砂或高纯电熔镁砂及高纯鳞片石墨为原料,分别选用抗氧化剂金属Al、Mg-Al合金及B4C等。我国转炉出钢口镁碳砖的使用寿命一般在260~300次。电炉偏心炉底出钢口损毁主要原因是高温钢水漩涡的猛烈冲刷、钢渣的侵蚀和工作面氧化结构疏松强度下降而损坏,生产时应选用高纯原料,采用高压成型生产出高密度低气孔率的镁碳砖。偏心炉底出钢口砖由四部分组成,外层套砖、内层管砖、下部的尾砖和座砖。电炉偏心炉底出钢口砖使用寿命由炉子大小、冶炼钢种和操作条件不同使用寿命在90~150次。出钢口镁碳砖理化性能指标见表3。

2.2转炉出钢口镁碳砖抗冲刷性

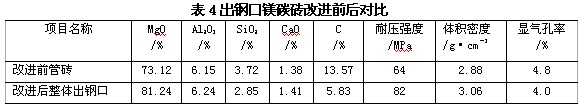

转炉和超高功率电炉出钢口镁碳砖有等静压成型的整体出钢口和大吨位摩擦压砖机生产的分段式出钢口,分段式出钢口用套管和胶泥粘接组装在一起。转炉出钢时>1650℃钢水间断地流经出钢口,镁碳砖经受大幅度温度变化和钢液的冲刷,分段式出钢口在150t转炉上使用寿命只有150多次,采用大结晶电熔镁砂,等静压生产的整体出钢口使用寿命可以提高到260次以上。从国内目前使用情况看,还需要在抗冲刷和抗氧化方面加以改进提高。北京钢铁研究总院为提高出钢口镁碳砖抗冲刷性对耐压强度和抗氧化性进行深入的研究后,提出采用MgO含量>98.5%,CaO/SiO2>2的大结晶电熔镁砂,石墨选用纯度99%的鳞片石墨,添加金属AlMg-Al和B4C粉,加入树脂结合剂生产低碳镁碳砖,低碳镁碳砖在C含量6%时显气孔率4%,致密度高,耐压强度大,对出钢口镁碳砖抗冲刷性的改进极为有利。出钢口镁碳砖改进前后对比见表4.

3转炉镁碳砖粘渣性

我国大中型转炉均采用溅渣护炉技术,炉龄达到10000多次寿命。

1)溅渣层与炉衬的结合机理。转炉溅渣护炉的效果决定于溅渣层与炉衬间的结合。研究其结合机理是优化溅渣工艺,合理调整炉渣成分和正确选用耐火材料的依据。镁碳砖使用中表面氧化逐渐形成表面脱碳层,在表面脱碳层内,MgO颗粒之间的结合强度大大降低,很容易被高温溶渣冲刷,使镁碳砖不断被熔蚀。溅渣层与镁碳砖的结合机理是:在溅渣初期,低熔点流动性强的高铁炉渣首先溅射到炉衬表面,渣中的FeOX和C2F 沿砖表面显微气孔和裂纹向镁碳砖表面脱碳层内扩散渗透,并与周围的MgO颗粒烧结在一起,形成以MgO结晶为主晶相,以MF为结合相的烧结层。部分C2S和C3S沿表面气孔和裂纹进入到砖内,冷却之后与MgO颗粒结镶嵌在一起。

2)MgO致密层。高温状态下镁碳砖中的MgO和C是不能稳定共存的,将发生氧化还原反应,生成金属镁蒸汽Mg(g)和CO(g)。由于转炉内的氧气分压一般高于镁碳砖内部的氧气分压,氧化还原反应生成的Mg(g)向镁碳砖表面扩散,到砖表面发生氧化沉积并形成MgO致密层。镁碳砖使用中表面能否形成良好的MgO致密层对粘渣性有很大的影响。熔渣与镁碳砖中的氧化镁和石墨润湿性不同,转炉溅渣效果取决于镁碳砖表面的状态。如果镁碳砖表面有MgO致密层,熔渣和MgO具有较好的润湿性,喷溅到砖表面的熔渣容易挂上,在镁碳砖表面形成保护层。MgO致密层形成的影响因数很多,于景坤等人研究得出结论:当镁碳砖中C含量在10%~20%范围内时,随着C含量的降低,形成的MgO致密层越完整;Mg(g)形成MgO致密层的氧是由熔渣通过熔融金属提供的,因此凡是影响熔渣和熔融金属中氧活度的因素,都会对MgO致密层的形成产生影响;与电熔镁砂相比用烧结镁砂生产的镁碳砖更容易形成MgO致密层。

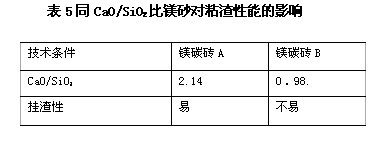

3)镁砂CaO/SiO2比的影响。转炉镁碳砖的粘渣性与所用镁砂的CaO/SiO2比有关。当CaO/SiO2比大于2时,溅渣护炉易于挂渣,因为镁碳砖碳热还原反应中,全部或大部分CaO和SiO2以C2S和C3S高温相存在,熔点较高,使熔渣的粘度和熔点提高,当在炉渣-炉衬的结合面上继续溅渣时,沉积冷凝后形成高熔点的C2S、C3S和MgO结晶的颗粒骨架,在镁碳砖表面形成化学烧结-机械镶嵌的结合界面。保证了溅渣层和炉衬的粘结。表5出不同CaO/SiO2镁砂对粘结性的影响,采用CaO/SiO2比高的电熔镁砂制作的镁碳砖A易于粘结。选用电熔镁砂应注意,CaO不宜太高,因CaO极易产生水化,镁碳砖易发生水化开裂。同时要求电熔镁砂中的CaO应分布均匀,避免因CaO集中导致制品热处理时产生开裂。

【中国镁质材料网 采编:ZY】

上一篇:不烧镁铬砖

下一篇:钢包用镁质耐火材料的性能