隧道窑

- 发布人:管理员

- 发布时间:2014-01-10

- 浏览量:1500

隧道窑广泛应用于耐火材料、陶瓷、建材和粉末冶金等行业。

隧道窑的分类

隧道窑在耐火材料中应用,主要分为低温、中温、高温和超高温隧道窑。也有人按照烧成制品名称进行分类,这是因为不同的制品,烧成工艺不一样,窑的长短、高矮也不一样。比如,硅砖隧道窑一般长150m~180m,车台面至窑顶的高度为1.6m~1.9m;碱性砖隧道窑一般长80m~100m,车台面至窑顶的高度~1m。

隧道窑工作原理

按逆流传热原理工作。窑体沿长度分为预热带、烧成带和冷却带。每隔一定时间推车机将装有砖坯的窑车,从窑前端推入窑内。砖坯入窑后开始被烟气预热,陇着窑车向烧成带移动加热至规定的最高温度并经一定时间保温,制品即可烧成。烧成制品经冷却带冷却后出窑。冷却制品所需的空气经冷却带鼓入窑内,在冷却制品的同时被加热,热空气的一部分沿窑体进入烧成带作为二次空气,其余部分从窑内抽出作为一次空气和千燥介质或热源。燃料和一次空气经由烧成带的烧嘴或燃像室混合燃烧,进入窑内遇二次空气再次燃烧并直接加热制品。高温烟气逆窑车运行方向流动,在加热制品的同时被冷却,与砖坯在加热过程中排出的气体一起形成废气,经排烟机从预热带抽出排至大气。

隧道窑基本的风机设置:

1)排烟机系统:排出窑内的废气,调节窑内的压力。

2)预热带循环系统:调节窑入口处的温度和压力。

3)车下压力平衡系统:调节窑内和窑下的压力,减少窑内的热气串入窑下损坏窑车。

4)助燃风系统:把冷却带的热风抽出来送到烧成带用于助燃。

5)鼓冷风系统:向窑内冷却带送入冷风,与经过的制品进行热交换而被加热,然后用于助燃。

高温隧道窑

目前国内1800℃~1900℃高温隧道窑已建几十条,其主要技术性能是:窑长度:50 ~156 m;窑宽度:1.1~3.2 m;生产能力:5000~32000 t/a;单位产品热耗:6600~6900 kJ/kg

设计1800℃~1900℃高温隧道窑一般采取如下措施:

1) 在烧成带采用双层拱顶结构,用高温风机从隧道窑冷却带抽出热风,送到烧成带的双层拱内二次加热到1000℃左右,然后通过窑墙上气道送到各个烧嘴。

2) 减小窑车下部空间,便于实现窑内和车下压力平衡,减少窑内的热气体与窑下串气。窑车上部采用高强轻质材料砌筑,减少窑车热损失。

3) 燃料和从双层拱顶内下来的助燃高温空气,直接喷到在砖垛之间设置的燃烧空间,高速混合燃烧,此谓直接燃烧方式。

4) 在窑的预热带和冷却带分别设置循环风机系统。用预热带的循环风机保证窑入口处温度,不至于过高,避免入窑砖坯因急剧过热而造成砖坯裂纹;用冷却带的循环风机保证制品快速、均匀地冷却,提高产品的质量。并且可以减少冷却带的长度,减少投资。

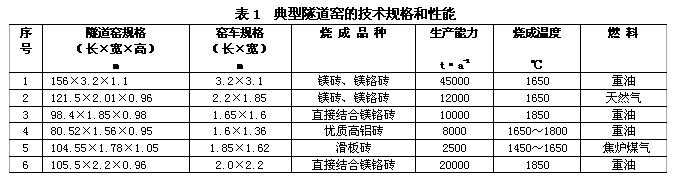

隧道窑的技术规格和性能

典型隧道窑的技术规格和性能见表1.

隧道窑的特点

隧道窑的主要特点是连续生产、生产能力大、燃料消耗小、自动化程度高、劳动强度小。由于可以精确控制窑的温度,烧成制品的质量稳定,所以适用于品种单一、生产量较大的耐火制品。不足之处有:投资大;需要转换隧道窑温度制度时,要推进一定数量过渡车,有可能会造成一些废品,同时窑内工作衬频繁升降温度容易损坏,所以隧道窑一般不适合生产小批量、多品种和特异型耐火制品。

【中国镁质材料网 采编:ZY】